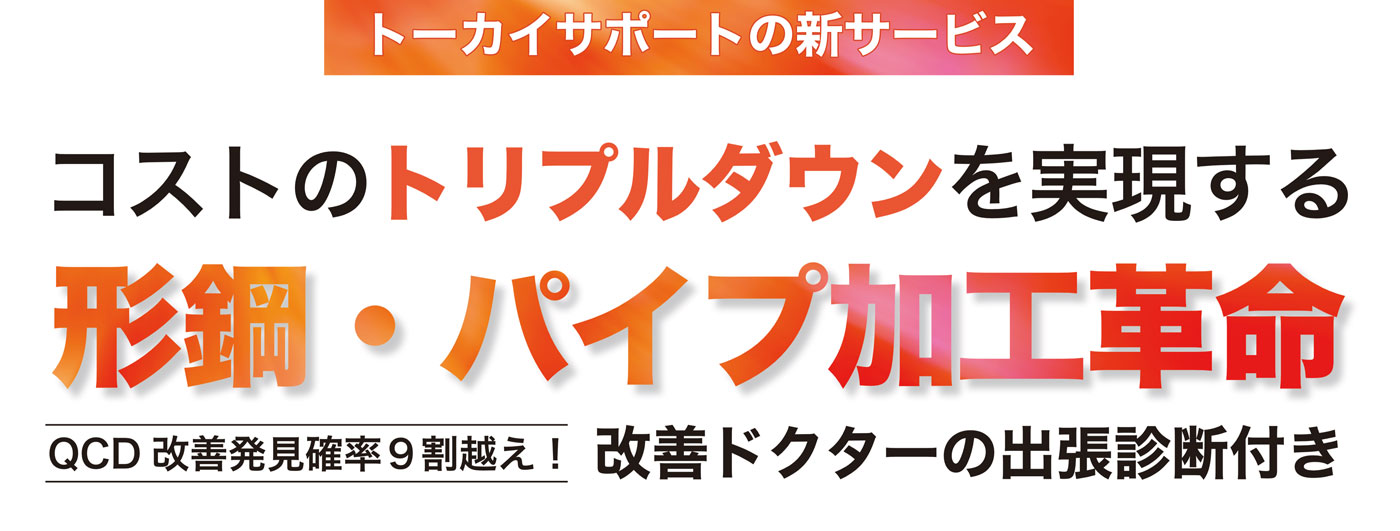

コストのトリプルダウンを実現する

コストのトリプルダウンを実現する

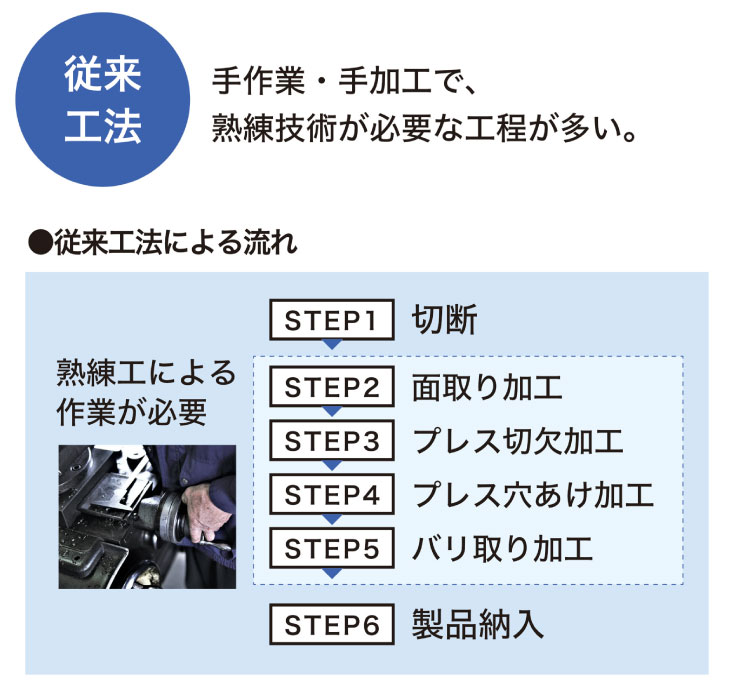

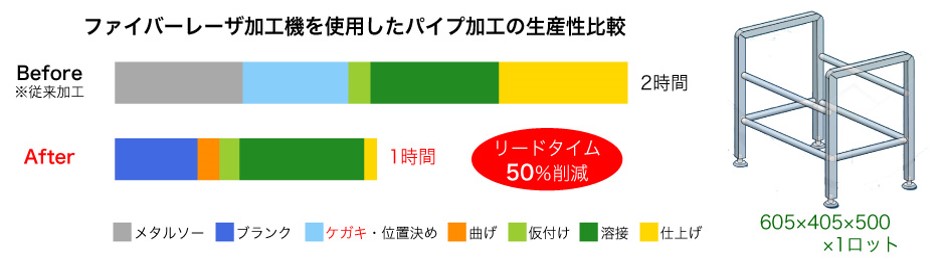

手作業・手加工の比率、工程数が多い形鋼・パイプのレーザー加工を用いた

工数削減のご提案を致します。

食品機械の架台はパイプ材を使用して製作されるのが一般的です。

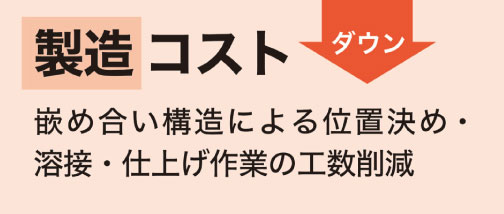

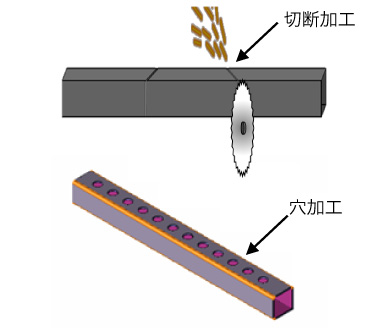

製作に使用されるパイプ材は、メタルソーなどを用いて手作業で直線的に切断した後、穴あけをボール盤などで行い、ケガキを入れながら溶接します。

水平方向のパイプ材には一般的に、製品の使用中にほこりが積もるのを低減する目的で丸パイプが使われますが、精度良く製作するのを難しくしています。

切断後に別工程で穴あけ加工を行ないます。

※パイプの精度がバラついているため、パーツ精度もバラついてしまいます。

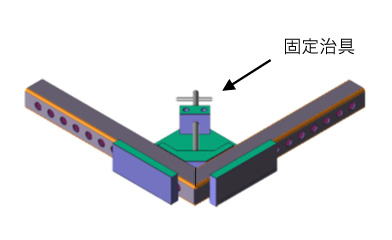

治具で固定する方法は、ズレの原因となり、熟練の技術が必要になります。

治具で固定する方法は、ズレの原因となり、熟練の技術が必要になります。

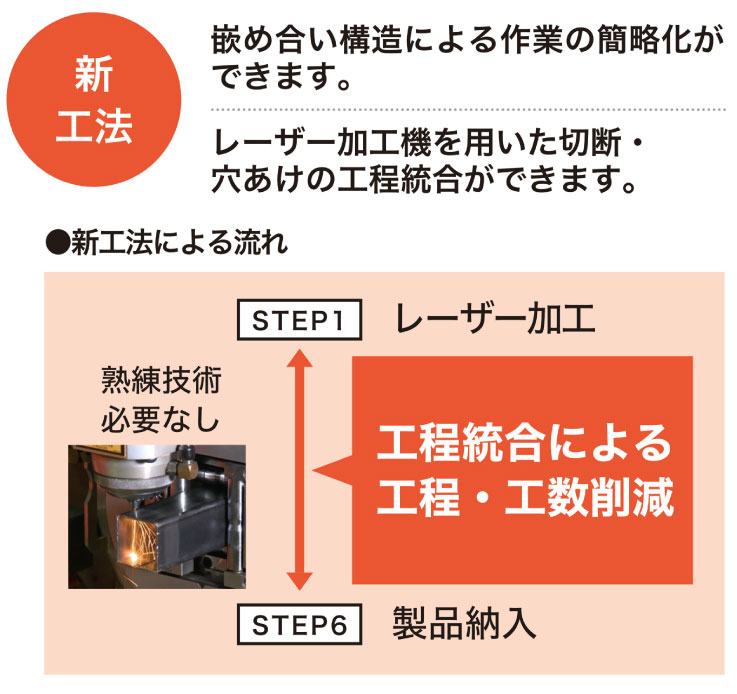

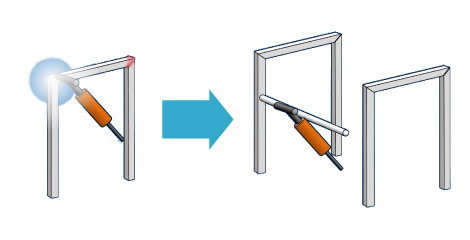

パイプ加工にファイバーレーザ加工機を使用することで、複雑形状の切断を可能にし、仮組み調整や補正作業の工数を削減します。

さらに、ほぞ溝形状を取り込んだり、パーツを一体化した形状で切り出すことで、溶接個所を減らし、仕上げ作業を短縮することもできます。

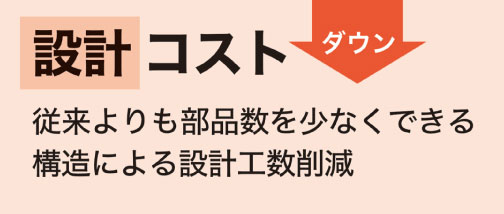

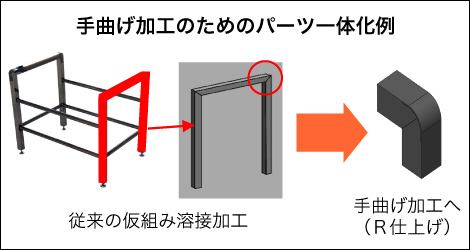

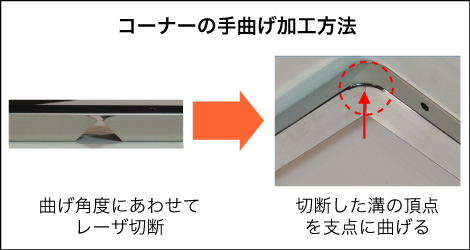

従来は複数のパーツを溶接していた工程を、ファイバーレーザ加工機で手曲げ可能な形状に切断することで一体化し、部品点数を減らします。

さらに、これにより仮組み、溶接、仕上げ工数を削減することができます。

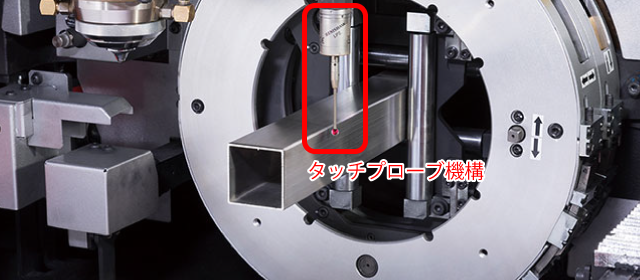

差し込み形状のほぞ溝をレーザで切断加工します。これにより、正確な位置決めが簡単に行え、面倒な治具を使用した位置決めが不要になり、すぐに溶接することが可能です。

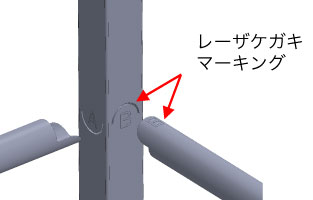

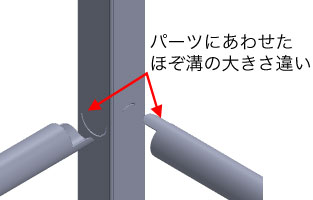

パーツの組み付けミスを防止するために、レーザケガキを入れたり、ほぞ溝形状の大きさを変えることもできます。

| 機種名 | ENSIS-3015RI | |

|---|---|---|

| 型式名 | EN3015RI | |

| 軸移動方式 | X軸・Y軸:ラック&ピニオン Z軸:ボールネジ | |

| 最大加工寸法 X×Y (mm) | 3,070 × 1,550 | |

| 軸移動量 X×Y×Z (mm) | 3,070 × 1,550× 200 | |

| 早送り速度 (m/min) | X・Y軸 | 120 (XY合成170) |

| Z軸 | 80 | |

| 加工送り速度 (m/min) | 0~120 (最大指令可能速度) | |

| 最大ワーク重量 (kg) | 920 | |

| 発振器形式 | ENSIS3000 | |

| 発振方法 | LD励起 ファイバーレーザ | |

| 定格出力 (W) | 3,000 | |

| NC形式 | AMNC 3i | |

| 総受電容量 (kVA) | 37.9 (チラー・集塵機含む) | |

| 機械寸法 X×Y×Z (mm) | 12,505 × 2,915 × 2,461 | |

| 機械質量 (本体+LST) (kg) | 14,000 | |

| 形鋼パイプ | 種類 | 加工範囲(㎜) | 板厚加工範囲(㎜) | 最大加工重量 | 最大加工素材長さ | |||

|---|---|---|---|---|---|---|---|---|

| 丸パイプ | 19~220 | 1~9 | 200kg | 6000㎜ | ||||

| 角パイプ | 19~150 | |||||||

| 長角パイプ | 外接円φ220以下 | |||||||

| アングル(等辺/不等辺) | 19~90 | 1~12 | ||||||

| チャンネル | 19~150 | |||||||

| 軽量溝形鋼 | 19~150 | |||||||

| H形鋼 | 形状・加工内容による | |||||||

| 掴み換え機能による6000㎜の加工が可能です。(最終掴み代218㎜は加工不可能) | ||||||||

● お気軽にお問い合わせください ●

Copyright(C) TOKAI SUPPORT Limited.

All Right Reserved.